En coulisse

Les chaussures imprimées en 3D veulent devenir un produit de tous les jours

par Siri Schubert

La designer Julia Koerner est spécialisée dans l'impression 3D. Dans une interview avec Galaxus, l'Autrichienne parle du statu quo et de l'avenir de l'impression 3D dans le domaine de la mode.

Julia Koerner est une experte en méthodes de design numérique. La créatrice vivant à Los Angeles et à Salzbourg, s'est spécialisé dans l'impression 3D au cours des 15 dernières années et, outre de somptueux costumes hollywoodiens, elle élabore aussi des créations haute couture pour des maisons telles que Chanel et Iris van Herpen.

Dans le futur, imprimerons-nous tout simplement nos vêtements de tous les jours ? Galaxus a demandé ce qu'en pensait Julia.

Qu'est-ce qui a changé dans l'impression 3D et la mode ces dernières années ?

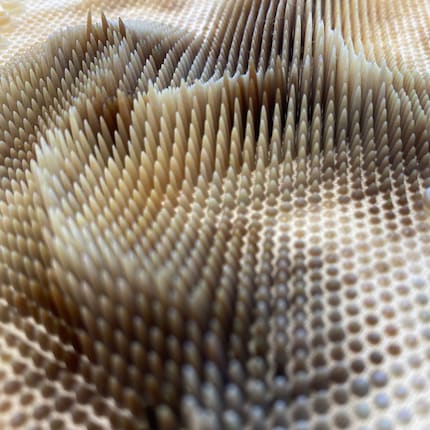

**Julia Körner, designer : ** en 2013, j'ai imprimé la première robe flexible imprimée en 3D avec Iris van Herpen et Materialise pour les défilés de haute couture de Paris. Les matériaux d'impression 3D se sont beaucoup développés ces dernières années. Aujourd'hui, il est possible pour la première fois d'imprimer en multicolore et directement sur les textiles. Cette nouvelle technologie fait entrer l'impression 3D dans une nouvelle dimension en termes de portabilité, de fonctionnalité et d'esthétique des couleurs. Lorsqu'un tissu touche la peau, l'impression 3D qui lui est appliquée crée une esthétique tridimensionnelle. Dans cette vidéo, vous pouvez voir les effets visuels apportant une sorte de vie au matériau.

Quel processus utilises-tu pour tes créations ?

Je développe mes dessins sur ordinateur et travaille avec différents logiciels pour les développer numériquement au format 3D. Je prends les mesures d'une personne avec un scanner corporel 3D.

Pour mes impressions 3D, je travaille principalement avec trois technologies : le Fused Deposition Modelling (stratification par fusion) avec du polylactide biodégradable (PLA), le procédé Polyjet (où des milliers de gouttelettes de polymère sont solidifiées par un flash de lumière) et le Selective Laser Sintering (procédé de fusion sur lit de poudre). Avec cette dernière technologie, le matériau est particulièrement élastique. La conception des structures de filets filigranes fait également penser aux textiles.

As-tu des exemples ?

Avec la veste « Setae », mon équipe et moi-même avons, pour la première fois, réussi à imprimer directement sur du tissu, plus précisément du denim, grâce au système d'impression 3D « Stratasys J750TM ». Jusqu'alors, il n'était possible d'imprimer les vêtements que dans leur intégralité ou de les assembler après l'impression.

Pour ma collection « Arid », qui fait partie du Re-Fream Research Project financé par l'Union européenne, j'ai développé un système de connexion spécial. Il me permet d'assembler des éléments de tissu imprimés en 3D sans fil ni aiguille. Ces boutons pression imprimés directement sur le tissu m'ouvrent des possibilités totalement nouvelles dans le processus de conception des vêtements. Au lieu d'une robe, les gens achèteront à l'avenir du tissu, qu'ils pourront combiner comme ils le souhaitent pour en faire une jupe ou une veste.

Comment naît un vêtement imprimé en 3D ?

Pour mon travail, je me laisse souvent inspirer par la nature. Avec mon smartphone, je scanne en 3D les structures des éponges ou des algues et les utilise comme source d'inspiration. Ensuite, j'essaie de rendre ces esthétiques tangibles sur l'ordinateur. Pour enfin développer les vêtements 3D, j'utilise soit des mannequins numérisés, soit un scanner corporel 3D. La conception numérique d'un vêtement est un processus qui prend du temps, car le dessin n'est pas généré automatiquement par l'ordinateur, mais est créé par moi-même, pièce par pièce avec la souris.

Ensuite, soit j'imprime les données numériques sur mes imprimantes, soit je les envoie à des sociétés d'impression 3D. L'impression prend quelques heures ou plusieurs jours selon la technologie utilisée. Selon l'objet, l'empreinte se présente en une seule pièce ou en plusieurs parties qui doivent encore être assemblées.

Tes costumes aux formes sculpturales semblent encore un peu rigides. Serons-nous un jour capable d'imprimer nos vêtements de tous les jours avec une imprimante 3D ?

Aujourd'hui, il est possible d'imprimer directement sur du tissu. Cela rend les vêtements 3D beaucoup plus confortables à porter. Pour ce qui est de la mode de tous les jours, ce n'est pas tant le port qui présente un obstacle, mais le processus de production complexe et les coûts associés. En réduisant la quantité d'impressions 3D dans un costume et en la combinant avec des textiles tels que le denim ou le cuir, je réduis les coûts.

Quel est l'avenir de la mode imprimée en 3D ?

La technologie 3D me permet d'adapter mes dessins directement à un physique. Par conséquent, les tailles telles que le 36, 38 et 40 deviennent moins importantes. Je commence à concevoir et à ajuster les paramètres de mes fichiers numériques par la suite, afin que le design s'adapte à mon client par la suite. Un autre avantage des dessins numériques est que je peux les envoyer dans le monde entier et les imprimer localement. Cela permet d'éliminer les frais d'expédition et de rendre la production plus durable.

Personnellement, je pense que l'avenir de l'impression se trouve dans du chanvre 100 % organique ou dans des matériaux durables comme le PLA biodégradable ou la résine organique. En outre, dans le processus d'impression additive, je n'utilise que la quantité de matériau nécessaire à la conception. Cela permet de réduire les chutes de matériau. La fabrication sur commande est également un aspect intéressant. En d'autres termes, je n'imprime un dessin qu'une fois qu'il a été commandé par un client. Cela ouvre de nombreuses possibilités de développer des méthodes de production nouvelles et durables dans l'industrie de la mode.

Quand je ne suis pas en train d'explorer les océans, je plonge avec bonheur dans l'univers de la mode. Toujours à l’affût des dernières tendances dans les rues de Paris, Milan et New York, je vous montrerai comment arborer ces habits de podium dans la vie de tous les jours.

Des informations intéressantes sur le monde des produits, un aperçu des coulisses des fabricants et des portraits de personnalités intéressantes.

Tout afficher