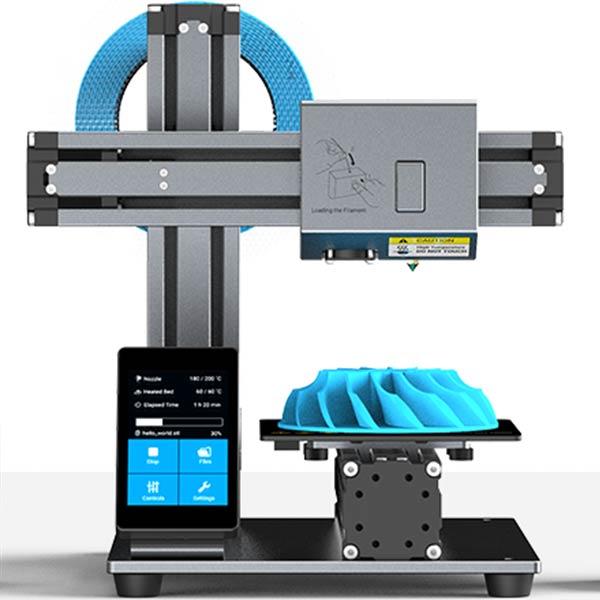

Fräsen, Drucken, Gravieren: Ist der Snapmaker die eierlegende Wollmilchsau?

Mit dem Snapmaker druckst du 3D, gravierst mit einem Laser und fräst CNC – und das alles für unter 900 Franken. Leider ist aber nicht alles Gold, was glänzt.

Über zwei Millionen US-Dollar brachte die Kickstarter-Kampagne von Snapmaker in 45 Tagen zusammen. Damit ist er der am drittmeisten unterstützte 3D-Drucker in der Geschichte von Kickstarter. Der 3D-Drucker hat es mittlerweile in die Serienproduktion geschafft und wir haben ihn bei uns im Shop. Da lasse ich es mir nicht nehmen, ihn auszuprobieren.

Einfacher Zusammenbau

Den Snapmaker muss ich zuerst zusammenbauen. Dank der mitgelieferten Anleitung ist das kinderleich tund dauert gerade mal 20 Minuten. Danach habe ich ein voll funktionsfähiges Gerät mit 3D-Druck-Modul. Zum Lieferumfang gehören noch zwei weitere Module. Mit diesen verwandelst du den Snapmaker innert weniger Minuten vom 3D-Drucker in einen CNC-Fräser oder Lasergravierer. Als erstes teste ich aber die Druckerkonfiguration.

Mein erstes Mal mit ABS

Da ich bisher ausschliesslich mit PLA gedruckt habe, und der Snapmaker über ein beheiztes Druckbett verfügt, entschliesse ich mich dazu, meine ersten Gehversuche mit ABS zu wagen. Im Gegensatz zu PLA ist ein beheiztes Druckbett bei ABS Pflicht. Nur so haften meine Prints und ich kann das Warping auf ein Minimum reduzieren

Das Laden des ABS-Filaments erweist sich als wahrer Kraftakt. Der Knopf zum Einführen ist derart hart, dass es mir nur mit Mühe und Not gelingt, das Material zu laden. Nach einigen Versuchen und noch mehr Gefluche, ist das Filament dann aber endlich geladen.

Danach muss ich die Bauplatte kalibrieren. Das funktioniert über den Touchscreen und ist sehr intuitiv. Bei der weiteren Verwendung des Snapmakers friert mir die Bedienung über den Screen regelmässig ein. Damit er wieder läuft, muss ich das Gerät jeweils neu starten.

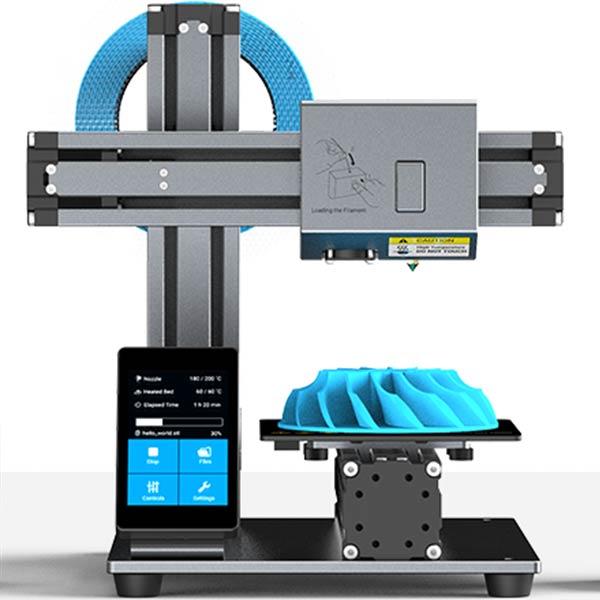

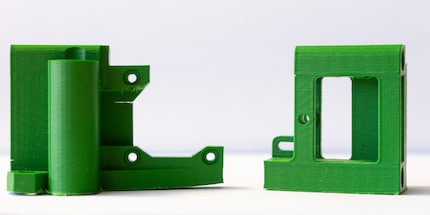

Für den Test drucke ich einige Teile, die ich für ein DIY-3D-Drucker-Projekt brauche. Ich will in den nächsten Monaten selbst einen RepRap-Drucker bauen. Dazu benötige ich einige Teile aus ABS von einem 3D-Drucker.

Bei der Druck-Software setze ich auf Snapmaker 3D. Die ist ähnlich aufgebaut wie Cura, die ich üblicherweise verwende. Auch diese friert mir immer wieder ein, sodass ich für jedes neue Projekt den Drucker neustarten muss. Das ist ziemlich nervig und ich habe keine Ahnung, wieso das passiert. Die Firm- und Software muss definitiv noch überarbeitet werden.

Den Drucker schliesse ich per USB an. Für den Test drucke ich insgesamt drei Teile. Ich muss die Objekte nicht erst noch drehen oder sonstwie optimieren. Snapmaker 3D fügt mir alle Teile korrekt auf der virtuellen Bauplatte ein. Jetzt muss ich nur noch Materialart und Temperatur angeben. Ich stelle fest, dass sich das Druckbett bis maximal 89 Grad Celsius erhitzen lässt. Im FAQ auf der Snapmaker-Internetseite sind gar nur 80 Grad angegeben. Persönlich habe ich noch keine Erfahrungen mit ABS, aber ich habe gelesen, dass manchmal sogar eine Temperatur von 110 Grad Celsius für das Druckbett empfohlen wird. Mal schauen, ob es auch mit geringerer Temperatur klappt. Damit der Druck auch sicher haftet, spraye ich die Bauplatte zusätzlich mit Haarspray ein und drucke zusätzlich einen Brim. Ich starte den Druck.

Das Aufheizen des Druckbetts dauert sehr lange. 89 Grad heiss wird es erst gar nicht. Bei 85 Grad ist schluss, weshalb der Druck gar nicht erst beginnt. Ich stoppe daher den Vorgang und starte den Prozess erneut mit 85 Grad. Jetzt startet der Druck zwar, aber nach wenigen Minuten löst sich mein Print bereits von der Druckplatte. Da ich keinen gesonderten Raum zum Drucken zur Verfügung habe, steht der Drucker bei uns bei der Kaffeeecke. Dort weht immer ein laues Lüftchen und die Temperaturschwankungen sind relativ stark. Deshalb baue ich aus Kartonresten eine behelfsmässige Abdeckung für den Snapmaker.

Damit lässt sich das Druckbett sogar auf 89 Grad aufheizen und mein Print haftet. Nach etwas mehr als zwei Stunden ist das erste Teil fertig. Ganz ohne Warping hat’s aber trotz aller Vorsichtsmassnahmen wie Heizbett, Haarspray, Brim und Abdeckung nicht geklappt. Auch bei den zwei weiteren Teilen, die ich drucke, kriege ich es nicht ohne Warping hin.

Mit der sonstigen Qualität bin ich für die gewählte Schichtdicke von 0.2 Millimetern aber zufrieden. Da der Snapmaker über viele Funktionen verfügt, ich aber nicht so lange Zeit habe zum Testen, versuche ich es noch mit PLA-Drucken.

Wie sieht’s mit PLA aus?

Als Sujet wähle ich den Dancing-Groot, den ich bereits mit dem Wanhao Duplicator i3 Mini gedruckt habe. So habe ich eine Vergleichsgegenstand. Selbstverständlich wähle ich die gleichen Einstellungen und dasselbe Filament.

Die Qualität überzeugt mich vollends. Wie auch beim i3 Mini ist das Filament bei den Haaren von Groot etwas ausgefranst. Damit das nicht passiert, müsste ich wohl noch etwas langsamer drucken. Aber für die gewählte Geschwindigkeit ist das Ergebnis mehr als ausreichend.

Spielen mit Laser

Jetzt wird’s schwierig für mich. Ich habe keinerlei Erfahrungen mit CNC-Fräsen und Lasergravieren. Als erstes muss ich das Druckbett mit der Bauplatte fürs Gravieren und Fräsen austauschen sowie das Modul fürs Gravieren anschrauben und verbinden. Das ist innert weniger Minuten gemacht und der Snapmaker ist parat für seine nächste Aufgabe.

Gemäss Hersteller lassen sich Holz, Bambus, Stoff, Leder, Papier, Acryl und weitere Materialien gravieren. Metall, Glas, transparente und reflektierende Materialien und ähnliches hingegen nicht. Ich probier gleich als erstes aus Papier zu Gravieren. Hoffentlich stelle ich den Laser nicht zu stark ein und fackle unser Hauptquartier ab.

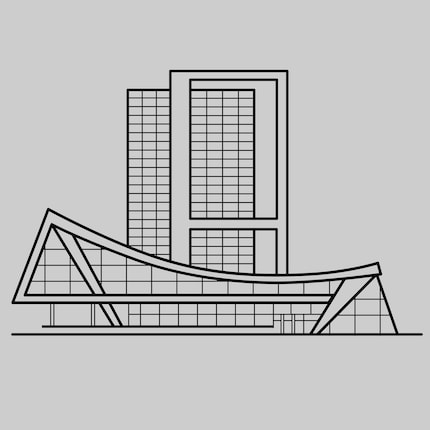

Als Sujet entscheide ich mich fürs Bieler Kongresshaus. Hast du fertig gelacht? Ich würde gerne fortfahren. Der Grund ist, weil ich A. stolzer Bieler bin – soll’s geben – und ich B. das Kongresshaus architektonisch äusserst gelungen finde – auch dass soll’s geben. So sieht meine Vorlage aus.

Ich fixiere mit Hilfe der beiliegenden Befestigungshilfen ein A4-Papier auf der Platte. Bei den Hilfen handelt es sich um Aluminiumteile, die sich durch Schrauben auf der Bauplatte befestigen lassen.

Beim Fräsen arbeite ich übrigens mit der von Snapmaker zur Verfügung gestellten Software Snapmakerjs. Ich verbinde das Gerät per USB mit dem Notebook und öffne das Programm. Dieses erkennt mein Notebook erst, nachdem ich den Anschluss manuell ausgewählt habe.

Die Software ist übrigens nicht nur die Schnittstelle fürs Lasergravieren, sondern auch fürs Fräsen. Nachdem ich den Drucker verbunden habe, kann ich über einen Reiter auf der Seite die Funktion fürs Gravieren auswählen. Hier lade ich mein Bild hoch und kann danach Grösse und Lage anpassen. Sobald ich damit zufrieden bin, erstelle ich den G-Code. Damit weiss der Snapmaker, was er zu tun hat.

Sobald ich diesen erstellt habe, muss ich noch den Arbeitsursprung festlegen. Der ist wichtig, damit meine Gravur am richtigen Ort auf dem Papier landet. Dazu aktiviert Snapmakerjs den Laser auf niedriger Stufe. Ab hier muss ich zum Schutz meiner Augen mit der Laserschutzbrille arbeiten. Selbstverständlich habe ich auch meinen Arbeitsplatz von der Kaffeeecke in einen Abstellraum im Keller verlegt, damit mir niemand erblindet. Nun kann ich über das Programm die Achsen steuern und den Arbeitsursprung festlegen. Sobald ich das Gefühl habe, diesen gefunden zu habe, setze ich ihn und schaue mir über die Option «Grenze ausführen» an, ob mein Bild innerhalb der Grenzen liegt. Falls nicht, kann ich immer noch nachbessern. Dieser Prozess ist mühsam, zumal ich den Laserstrahl auf dieser niedrigen Stufe nur sehr schwer erkennen kann.

Aber so genau muss es für meinen Versuch nicht sein, da mein A4-Papier sowieso die ganze Platte ausfüllt. Ich entschliesse mich daher, den Gravurprozess zu starten. Vorher muss ich aber noch die Laserstärke einstellen. Mangels Erfahrung und weil ich in einigen Beiträgen lese, dass 75 Prozent empfohlen werden, entscheide ich mich dafür.

Gleich zu Beginn steigt mir der Geruch von verbranntem Papier in die Nase . Keine Sorge, es brennt (noch) nichts. Der Laser erhitzt das Papier, da ist der Geruch normal. Nach etwa zehn Minuten wird klar, dass 75 Prozent wohl doch etwas zu stark sind, denn der gesamte Innenbereich meines Bildes löst sich vom Rest des Papiers. Für Papier ist wohl eine geringere Laserstärke besser. Ich will’s aber nicht nochmal mit Papier versuchen, sondern mit Leder. Ich opfere für den Test meinen Gürtel.

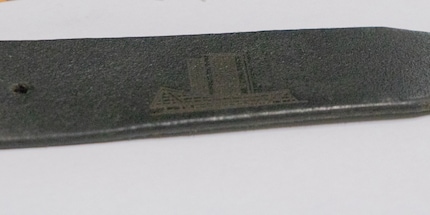

Mit denselben Einstellungen versuche ich es nochmal, spanne meinen Gürtel ein und starte den Prozess. Seltsam, jetzt riecht es nicht mehr nach Verbranntem. Nach knapp 25 Minuten ist der Snapmaker fertig. Vom Bieler Kongresshaus ist allerdings weit und breit nichts zu sehen. Erst, als ich den Gürtel unters Licht halte und ihn etwas bewege , kann ich wage die Konturen meines Bilds erkennen. Auch mein zweiter Versuch ist ein kompletter Fehlschlag.

Ich versuch’s nochmal. Aus irgendeinem Grund reagiert das Programm jetzt nicht mehr. Ich starte den Snapmaker sowie Snapmakerjs neu. Jetzt kann ich wieder Änderungen vornehmen. Anscheinend hat sich das Programm aufgehängt. Ich versuche den Fehler zu reproduzieren. Es ist tatsächlich so, dass ich nach jeder verrichteten Arbeit Snapmaker und Snapmakerjs neu starten muss, wenn ich einen neuen Auftrag geben möchte. Hier muss Snapmaker unbedingt nachbessern.

Nachdem ich diesen Bug entdeckt habe, versuche ich es erneut mit der Gravur des Kongresshauses auf meinen Gürtel. Gleich zu Beginn ist der Geruch von verbranntem Material wahrnehmbar. Ich deute das als gutes Zeichen. Und tatsächlich, dieses mal nach nur sieben Minuten, bin ich stolzer Besitzer eines Gürtels mit graviertem Kongresshaus – auch wenn mich Kollege Philipp Rüegg hämisch dafür auslacht. Der ist doch nur eifersüchtig, dass er kein Sulzer-Hochhaus auf seinem Gürtel hat. Auf dem dunklen Material ist das Sujet zwar nicht so gut sichtbar, aber beim genauen Hinschauen ist der Detailgrad doch erstaunlich. Die Fenster sind sehr gut erkennbar. Sehr wahrscheinlich hätte ich den Laser sogar auf 100 Prozent einstellen können, damit es noch stärker hervortritt.

Um zu sehen, wie es auf hellem Material zur Geltung kommt, drucke ich das Sujet noch auf eine Spanplatte. Die stelle ich dann Philipp aufs Pult. Das hat er davon, dass er mich auslacht. Im Gegensatz zu den 40 mm x 40 mm stelle ich die Grösse nun auf 100 mm x 100 mm. Den Laser setze ich auf 75 Prozent Stärke.

Auf der grossen Platte stellt sich heraus, dass es der Snapmaker nicht immer schafft, gleichmässig zu gravieren. An gewissen Stellen werden die Linien nicht graviert, was zu einem unsauberen Gesamteindruck führt. Ich führe die Gravur deshalb ein zweites mal über die bestehende aus. Selbstverständlich muss ich Snapmaker und Snapmakerjs dazu neu starten. Dieses Mal wähle ich 100 Prozent aus. Jetzt werden die Linien durchgehend gezogen. Ich versuche es erneut und stelle gleich zu Beginn auf 100 Prozent. Auch so werden gewisse Linien nicht sauber graviert. Anscheinend braucht der Snapmaker immer mehrere Anläufe, bis ein Bild tatsächlich sauber graviert wird. Schade, gerne hätte ich gleich beim ersten Mal ein stimmiges Ergebnis.

Jetzt wird gefräst

Zu guter Letzt teste ich noch das CNC-Fräsen. Dazu muss ich das Laser-Modul mit dem CNC-Modul tauschen. Die Bauplatte kann ich drauflassen. Da es wie beim Laser-Gravieren das erste Mal ist, dass ich CNC-Fräse, wähle ich weniger ambitionierte Sujets. Gemäss Hersteller kann der Snapmaker Holz, Acryl, PCB und Carbon fräsen.

Ich entscheide mich für ein Logo der Roci, dem Raumschiff der Crew aus der «Expanse»-Buchreihe. Dazu wandle ich das Bild in eine SVG-Datei. Diese kann ich in der CNC-Funktion von Snapmakerjs importieren. Jetzt muss ich lediglich den G-Code erstellen und diesen laden. Wie bereits beim Laser-Gravieren steht als nächstes das Festlegen des Arbeitsursprungs an.

Das muss ich wieder manuell machen. Über das Menü steuere ich den CNC-Bohrer über die Bauplatte. Sobald ich das Gefühl habe, dass der Bohrer korrekt platziert ist, lege ich den Arbeitsursprung fest und fahre die Grenzen ab. Wenn alles passt, muss ich noch die Z-Achse einstellen. Dazu fahre ich den Bohrer auf 0.01 Millimeter über dem Holz. Das erinnert mich etwas ans Kalibrieren beim 3D-Drucker. Jetzt muss ich nur noch den Druckvorgang starten.

Nach etwa 20 Minuten ist der Snapmaker fertig. Selbstverständlich habe ich während der ganzen Zeit über den Prozess gewacht. Bereits während dem Fräsen hatte ich den Eindruck, dass ich übers Ziel hinausgeschossen bin. Das Logo ist zu komplex. Das Ergebnis des Fräsens enttäuschend. Der Schriftzug ist zwar lesbar, aber das abgebildete Pinup nicht erkennbar. Schade, gerne hätte ich eine Holzplatte mit Roci-Logo auf mein sonst schon chaotisches Pult gestellt.

Ich versuche es mit etwas anderem. Auf der Snapmaker-Anleitung ist ein Holzdeckel mit Superman-Logo abgebildet. Das fräse ich bestimmt nicht – gibt es einen langweiligeren Superhelden als Superman? Aber ein Batman-Logo ist doch sehr reizvoll. Das bereite ich fürs CNC-Fräsen vor. Das Logo ist nicht sonderlich komplex und sollte für den Snapmaker machbar sein.

Dieses Mal dauert der Prozess weniger lange. Nach 6 Minuten ist der Snapmaker fertig. Das Logo ist zwar gut sichtbar, aber bei den Details nicht sauber ausgefräst. Das zeigt sich bei den Ohren. Die hat der Snapmaker ganz ausgefräst.

Zu guter Letzt teste ich das CNC-Fräsen noch mit Text. Ich nehme für etwas Schleichwerbung die digitec- und Galaxus-Schriftzüge mit Logos. Die Schriftzüge und Logos werden zwar gut lesbar, sind aber nicht ganz sauber ausgefräst. Speziell der kleinere digitec-Schriftzug ist in den Details unsauber.

Die Eierlegende Wollmilchsau gibt es nicht

Der Snapmaker lässt mich etwas ratlos zurück. Einerseits bin ich von den Möglichkeiten begeistert. Gravieren, Fräsen und 3D-Drucken in einem Gerät ist einfach toll und braucht wenig Platz. Dafür musst du Abstriche bei der Qualität machen. Für ambitionierte Hobby-Gravierer und -Fräser ist die Qualität ungenügend. Zudem ist es bei beiden Optionen mühsam, den Arbeitsursprung festzulegen. Hier hätte ich mir eine andere Lösung gewünscht. Einzig die Qualität des 3D-Druckers hat mich überzeugt. Ich hatte bei ABS zwar noch mit Warping zu kämpfen, wenn ich mich aber noch etwas länger damit auseinandergesetzt hätte, wäre ich dem bestimmt noch Herr geworden.

Bei der Firm- und Software muss Snapmaker zudem noch nachbessern. Zu häufig hat sich das Programm und der Drucker aufgehängt und es ist sehr mühsam, immer alles neu zu starten.

Ist der Snapmaker also sein Geld wert? Schwierig. Druckst du ausschliesslich 3D, sparst du dir lieber den Aufpreis für diese 3-in-1-Variante. Auch wenn du primär gravieren und fräsen möchtest, kann ich dir den Snapmaker nicht empfehlen. Dafür ist die Qualität in diesen Bereichen zu schlecht.

Kannst du hingegen mit der mässigen Fräs- und Gravierqualität leben und druckst primär 3D, ist der Snapmaker eine gute Wahl. Du kriegst einen guten 3D-Drucker, der noch etwas mehr kann.

Technologie und Gesellschaft faszinieren mich. Die beiden zu kombinieren und aus unterschiedlichen Blickwinkeln zu betrachten, ist meine Leidenschaft.

Unsere Expertinnen und Experten testen Produkte und deren Anwendungen. Unabhängig und neutral.

Alle anzeigen